[싱가포르=정민주 기자] 구글 데이터, 지멘스, 머스크 등 굴지의 글로벌 기업이 들어선 곳. 싱가포르 서쪽에 위치한 주롱 혁신지구다. 입주 기업만 봐도 알 수 있듯 이곳은 싱가포르의 첨단 산업단지로 불린다. 단지 초입에 넓고 단단하게 올라선 회색 건물 하나가 자리했다. 바로 현대자동차그룹 싱가포르 글로벌 혁신센터(HMGICS)다.

사람 대신 '로봇'·컨베이어벨트 대신 '셀'

IT기업 내부를 연상케 하는 HMGICS는 현대차그룹이 3년에 걸쳐 완성한 혁신 허브다. 1만3000평 부지에 연면적 2만8000평, 지하 2층 지상 7층 규모로 건립된 이곳에선 지난 100년간의 제조업 방식이 아닌 새로운 방법으로 자동차를 만들어낸다.

"전통적인 제조업 센터가 아닙니다. 컨베이어 벨트 옆에서 부품을 조립하는 직원은 이곳에 없습니다. 부품 분류부터 조립까지 로봇이 담당합니다."

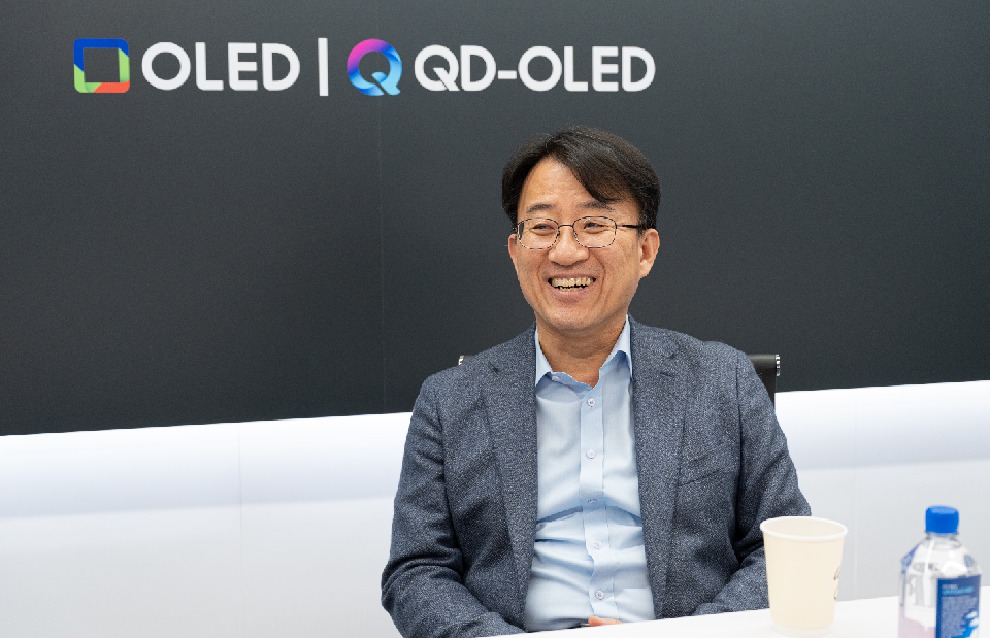

정홍범 HMGICS 법인장의 말이다. 그는 정해진 대로 업무를 수행하는 로봇의 장점을 최대한 활용했다고 강조했다. 할 수 있는 건 다 자동화했다는 이곳의 자동화율은 조립 기준 46%에 이른다. 전 세계에서 가장 자동화가 잘 되어있는 곳의 2배를 뛰어넘는다.

쉴 새 없이 부품을 나르는 자율주행 로봇은 초당 최대속도 1.8m로 움직이며 기민하게 업무를 수행한다. 배터리 잔량을 확인해 스스로 충전도 한다. 어느 정도 조립된 차체를 옮기는 무인운반차량(AGV)은 바닥에 있는 QR코드를 읽으면서 셀과 셀 사이를 움직인다. HMGICS는 특이하게 컨베이어 벨트 대신 타원형 모양의 셀에서 자동차를 생산한다. 대량 생산엔 적합하지 않지만 다양한 차종을 만들어내기엔 효율적인 방식이다.

미래 제조업 환경 집약체

"둘러봐도 로봇이 더 많이 보이죠. 직원들이 있는 곳은 따로 있습니다."

정 법인장의 말을 되새겨보니, HMGICS에 대한 설명중 직원 업무에 대한 언급이 없었다. 오가는 발걸음이 가장 많아야 할 건물 1층에는 행사 안내를 담당했던 주재원 외 다른 직원을 찾아보기 힘들었다. 앞서 현대자동차 울산공장도 방문해 봤지만 분명 그곳과도 다른 분위기였다.

근무 중인 직원을 만나는 것도 쉽지 않았다. 로봇이 부품을 분류하는 1층을 지나 자동차가 생산되는 3층까지 올라왔지만 여전히 보이는 건 로봇과 기계뿐이었다. 현재 약 270명의 직원이 상주하고 있다는데, 동선을 따라다녀봤지만 10명도 보지 못했다. 이윽고 자동차 생산 공간을 지나 3층 안쪽으로 깊숙하게 들어가자 직원들이 있는 사무실이 나타났다. 일명 디지털 커맨드(command) 센터다.

디지털 커맨드 센터는 HMGICS의 종합 상황실이다. HMGICS은 자동화 생산 방식을 택하고 있기 때문에 직원들은 오류를 감지하고 데이터를 분석하는 등의 일에 집중한다. 당시 종합 상황실에서 근무 중이던 직원들은 20여 명. 이들은 수시로 모니터를 보며 각 셀에서의 생산 진행 상황을 체크하고 있었다. HMGICS는 연구 및 기술개발에 가장 많은 인력을 투입 중이다. 총원의 절반 정도. 나머지 직원들은 현장 관리와 판매 등을 맡고 있다.

"빨간색입니다. 확인하겠습니다." 화면에 빨간 표시로 오류가 뜨자 직원들은 곧바로 원격 관리에 돌입했다. 각 셀마다 다운타임(시스템을 이용할 수 없는 시간)이 얼마나 발생했는지, 다운타임이 생긴 원인은 무엇인지 등을 확인하고 있었다. 이밖에 HMGICS 내부에 돌아다니고 있는 180여 대 로봇의 움직임도 시시각각 포착하고 있었다.

메타버스(Metaverse)도 만들어 관리에 박차를 가하고 있다. 실제 공장과 같은 모양을 가상 공간에 만들어 설비를 제어하는 것이다. HMGICS 내 로봇은 디지털 공간에 있는 쌍둥이 공장을 참고해 업무를 할 수 있다. HMGICS는 시간차를 최소화 하고자 5세대 이동통신 네트워크로 건물 전체를 연결했다.

HMGICS는 '생산은 로봇이', '관리는 사람이' 하는 앞으로의 제조업 환경을 집약적으로 보여주고 있었다. 이곳에서의 작업 방식 혹은 실증 기술은 향후 울산공장 등에서도 채택할 수 있다는 설명이다. 정 법인장은 "미래에는 컨베이어 벨트와 셀이 공존하는 공장이 대세가 될 것"이라면서 "시장에 유연하게 대응하는 방식이다"고 말했다.