27일 준공된 '현대차그룹 메타플랜트 아메리카(HMGMA)'는 △프레스 △차체 △도장 △의장으로 진행되는 자동차 생산 공정 곳곳에 최첨단 기술이 적용됐다. 차체 공장과 차체 패널 물류 시스템은 100% 자동화했다. 강판을 프레스로 찍어내는 패널 자동화율도 91%에 이른다. 사람의 손이 가장 많이 필요한 의장 공장에는 부상을 예방할 수 있는 자동화 기술이 적용됐다.

프레스 공장(STAMP SHOP)엔 강판을 내려 찍고 자르며 패널을 만드는 6800톤급 초대형 고속 프레스 5대가 설치됐다. 차체 패널 공정의 자동화율은 91%다. 자동화율을 높이는 동시에 품질도 끌어 올렸다. 비전 품질 검사와 인공지능(AI) 기반 품질 관리 시스템을 통해서다. 수십대의 카메라로 촬영한 데이터를 딥러닝하는 '패널 홀·크랙 감지 시스템'도 세계 최초로 적용됐다.

프레스 공장에서 생산된 패널은 100% 자동화 물류 시스템으로 다음 공정으로 옮겨진다.

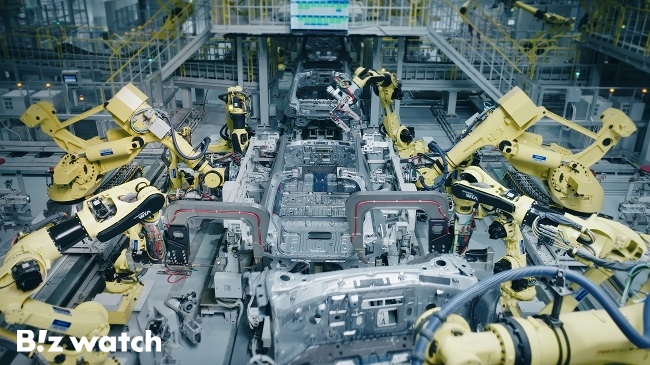

수백대의 로봇이 투입된 차체 공장(WELD SHOP)은 100% 자동화됐다. 로봇들이 차체 패널을 용접·조립하며 자동차 외관으로 뽑아낸다. 세계 최초로 도입된 '도어(차문) 간격·단차 자율 보정 장착 시스템'은 로봇과 비전, AI 기술로 단차를 잡아낸다. 단차는 차량 부품이 정교하게 이어지지 않는 불량을 말한다. 외관 품질 검사엔 보스턴다이나믹스의 4족 보행 로봇 '스팟'이 투입됐다.

도장 공장(PAINT SHOP)도 높은 수준으로 자동화됐다. 도포 자동화 시스템은 수작업보다 도장 품질이 균일하고 특수 도료 공급 설비는 24개 이상의 색상을 효과적으로 적용한다. 도장 검사 로봇 자동화 시스템은 사람의 눈으로 알아채기 어려운 미세한 문제까지 잡아낸다.

2만~3만여개 부품을 조립해 차 형태를 완성하는 의장 공장(ASSEMBLY SHOP)은 자동화를 통해 편히 작업할 수 있는 근무환경을 만들었다. 컨베이어 벨트로 차체를 이동하며 내부에 각종 부품을 채우는 의장 공장은 수작업이 꼭 필요한 공정이다. 대신 힘든 작업은 로봇이 대신한다. 로봇은 차체에서 고정 볼트를 풀어 도어를 떼어내고, 다시 붙인다. 세계 최초로 적용된 '도어 자동 탈거·장착 시스템'은 과거 작업자에게 의존했던 단차 관리를 자동화했다.

특히 일부 의장 구간에선 컨베이어 벨트 대신에 차체가 자율주행 운반 로봇(AGV)을 타고 운반된다. 회사 측은 "동일한 조립 순서를 거쳐야만 했던 컨베이어 벨트 방식을 극복해 경로를 지정할 수 있는 AGV의 도움을 받아 필요하지 않은 공정은 생략하는 등으로 진화해 나갈 것"이라고 설명했다.

완성된 차량은 주차로봇 위에 얹어져 무인 품질 검사를 거친다. 과거엔 작업자가 직접 운전해 차량을 옮겼다.

HMGMA은 AI와 로봇, 소프트웨어로 자동화되는 동시에 인간 친화적 공장으로 만들어졌다. 회사 측은 "기존 작업자가 무거운 부품을 들거나 팔을 위로 올리는 윗보기 작업을 반복해야 했던 고전압 배터리, 샤시 모듈 조립 등 공정에서 신체 부담은 줄이고 부상은 예방했다"며 "무거운 부품을 들어 반복적으로 볼트를 체결해야 했던 공정은 체결 위치 조정을 포함해 실제 볼트 체결까지 모든 작업이 자동화됐다"고 설명했다.