[평택=윤도진 기자] 겉은 지은 지 40년이 된 낡은 공장 건물이었지만 안은 다른 세상이었다. 1층에 수평으로 움직이는 로봇팔이 파레트(운반대)에 있는 차체 옆 뼈대를 집어 올리면 2층 높이 역시 자동화 된 운반설비 로봇이 이를 이어 받아 용접라인으로 빠르게 옮겼다.

이 공장 안에만 총 108개 세트라는 용접로봇은 쉴 새 없이 불꽃을 뿜어냈다. 로봇이 위 아래 옆 뼈대를 차례로 맞춰 용접을 마치면 차체 부위별 접합이 시작된다. 흔히 트렁크라고 테일 게이트, 앞 보닛, 뒷문과 앞문 순. 이 역시 모두 로봇이 작업한다. 레이저 빔 센서로 오차가 없도록 보정해 사람보다 더 정확한 작업이 이뤄진다.

지난 25일 찾아간 경기도 평택 칠괴동 쌍용자동차 공장 내 조립3라인 차체2공장은 'G4 렉스턴', '렉스턴 스포츠', '코란도 스포츠' 등 3개 차종 차체를 시간당 25대분씩 도장공정으로 넘기고 있었다. 하루 30대분도 뽑아낼 수 있지만 다양한 차종을 다루다 보니 그렇다. 곽상환 쌍용차 차체2팀장은 "이달부터 전체 36명이 18명씩 주간연속 2교대로 근무하기 시작해 생산을 본격적으로 늘리고 있다"고 말했다.

◇ "생산량 늘고 근로만족도 높아져" 勞·使 '윈윈'

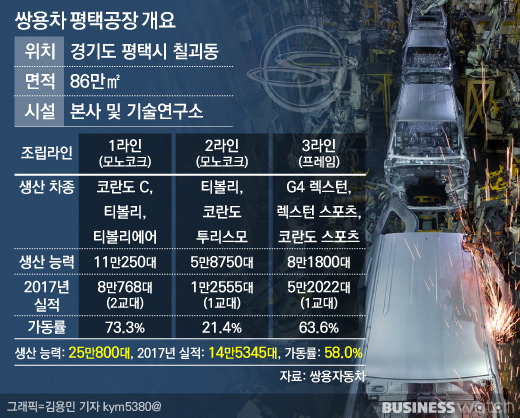

쌍용차 평택공장은 86만㎡의 부지에 자리잡고 있다. 완성차 공장치고 큰 규모는 아니다. 하지만 경쟁업체로부터 효율적 배치로 월등하게 생산량을 확보한 공장이라는 평가를 받는다. 3개 라인을 통해 연 26만대까지 차를 뽑아낼 수 있는 생산능력을 갖췄는데 작년까지는 연 15만대 정도를 생산했다. 공장을 다 돌릴만큼 차가 팔리지 않아서다.

이 공장은 1979년 준공됐다. 쌍용차로 넘어오기 전 초기에는 버스 트럭 소방차 같은 특장차 위주로 생산했지만 지금은 쌍용차가 집중하는 스포츠유틸리티차량(SUV)만 생산하는 국내 'SUV의 메카'다. '티볼리, 코란도, 렉스턴' 브랜드 SUV가 모두 이곳에서 나온다. 쌍용차 직원은 4944명인데 그 중 80%가량이 이곳에서 근무한다. 생산라인뿐 아니라 연구개발(R&D)센터, 본사 스태프 조직까지 갖춘 '자기완결적' 완성차 생산 기지다.

| ▲ 동력계통을 비롯한 부품들이 장착된 렉스턴 스포츠 쿼드프레임의 상부에 차체를 결합하고 있다. 쌍용차는 국내에서 유일하게 프레임 SUV 전용 라인을 운영하고 있다. (사진: 쌍용차) |

이 공장에는 이달 초 큰 변화가 있었다. 쌍용차 송승기 생산본부장(상무)은 "지난 2일부터 30년만에 처음으로 심야 근무 없는 주간 연속 2교대를 본격 시행하고 있다"며 "이를 통해 생산량도 추가로 확보하고 직원 수도 늘리는 동시에 근로시간도 주 52시간 내로 맞출 수 있게 돼 직원들 삶의 질까지 개선하는 효과도 거두고 있다"고 말했다.

쌍용차 근무 형태는 기존(조립 1라인 기준) 주야 2교대(11+9.5시간)에서 주간 연속2교대(8+9 시간)로 바뀌었다. 오전 7시 출근 오후 3시40분 퇴근하는 전반조와 이때부터 다음날 새벽 1시30분까지 근무하는 후반조가 교대 근무하는 식이다. 공장 노동자 1인당 하루 평균 근로시간은 종전 10.25시간이었는데 8.5시간으로 줄었다. 이를 위해 쌍용차 노사는 2016년 10월부터 40차례 이상 교섭을 했다.

쌍용차 평택공장은 현재 '티볼리' 브랜드가 생산되는 조립 1라인만 주야 2교대로 운영하고 '렉스턴' 브랜드 등이 생산되는 조립 3라인과 '코란도 투리스모'를 생산하는 조립 2라인은 1교대제로 운영돼 왔다. 이번 근무 형태 변경에 따라 생산 물량 증대 수요가 있는 조립 1·3라인이 주간 연속2교대로 전환했다.

| ▲ 25일 쌍용차 평택공장 조립3라인에서 렉스턴 스포츠 언더보디 작업이 진행되고 있다.(사진: 쌍용차) |

3라인 차체2공장 경의석 직장(기술수석)은 "라인마다 상황이 다르지만 우리의 경우 이전에는 잔업, 특근이 많아서 아내 얼굴 볼 시간도 없었다"며 "하지만 주간 연속 2교대 도입으로 여가시간도 생기고 생산성도 향상돼 만족스럽다"고 했다.

◇ 인기 높은 렉스턴 스포츠 출고적체 해소…"옛 동료도 돌아오길"

이 같은 변화는 특히 프레임(차대와 차체 분리형태) 타입 차량을 생산하는 조립3라인 생산성을 확대했다. 종전에는 시간당 차 한 대분 생산량(job per hour)이 22대였는데 지금은 32.4대다. 최근 쌍용차가 출시한 '렉스턴 스포츠'의 경우 계약 후 출고까지 석 달 이상 걸릴정도인데, 근무형태 변화로 이런 출고적체가 해소될 수 있을 거란 전망이다.

'렉스턴 스포츠' 생산라인도 종전보다 선진화됐다. 금형 프레스부터 용접, 접합 등의 과정이 더욱 일정한 품질이 유지될 수 있도록 자동화한 게 특징이다. 협력체에서 62%가량 조달되는 차체 뼈대를 로봇이 선별해 합격된 것만 후공정으로 보내고, 100% 자동화된 방식으로 종전 종보다 더 세밀하게 1910개 부위에 용접이 이뤄진다.

| ▲ 조립라인 작업자가 렉스턴 스포츠 차체에 도어를 결합하고 있다.(사진: 쌍용차) |

송 본부장은 "렉스턴 스포츠는 출시 2개월만에 계약고 2만대, 출고 대기 계약 물량이 1만대 넘는 상황이었는데 생산을 늘리면서 품질도 확보하는 동시에 고객 수요에도 부응할 수 있게 됐다"며 "주간2교대 후 직원들 근로 만족도도 높아져 공장 내 전반적인 표정도 밝아지고 있다"고 말했다.

이 공장의 주간2교대 도입은 과거 쌍용차가 경영난을 겪었을 때 일자리를 잃은 직원들도 다시 회사로 돌아오게 하고 있다. 쌍용차는 최근 희망퇴직자, 해고자 및 신규 채용자 등 총 26명을 채용해 3월 말까지 라인 OJT(On The Job Training, 직장 내 교육훈련)를 마치고 현장에 배치했다.

평택공장에서 30년 넘게 근무했다는 차체2팀 조병호 기술수석은 "과거 무쏘, 렉스턴이 잘 나갈 때 주야 2교대 근무하면서 건강도 많이 상했는데 이제는 가족과 함께할 시간도 늘면서 여유가 생겼다"고 했다. 다른 한 직원은 "회사도 다시 흑자를 내고, 옛 동료들이 더 많이 돌아올 수 있는 계기가 된다면 더 바랄나위가 없겠다"고 했다.

총 1개의 댓글이 있습니다.( 댓글 보기 )