"해양플랜트가 '독(毒)'이 됐다"

시장은 국내 대형 조선업체들의 실적 악화 주범으로 해양플랜트를 꼽는다. 불과 1년여 전과는 사뭇 다른 분위기다. 업계에서는 조선업체들이 해양플랜트 건조에 대해 너무 안일하게 생각했던 것이 아니냐는 지적이 많다.

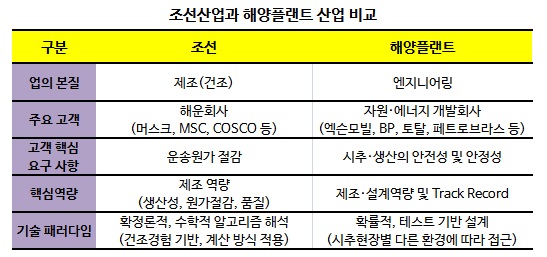

해양플랜트는 무엇보다 건조 경험이 중요하다. 고도의 기술력이 필요한 데다 변수가 많기 때문이다. 조선업체들이 이 점을 간과했다는 것이 업계의 시각이다.

◇ 그들만의 리그

해양플랜트 기술은 철저히 보호된다. 외부에 유출되지 않는다. 그만큼 진입장벽이 높다. 해양 자원 개발은 10년이상 소요되는 장기 프로젝트다. 숙련된 기술을 보유하지 않으면 사업을 영위할 수가 없다. 추진 과정이 복잡하고 사업 단계별로도 특화·분화돼 있다.

전세계 해양플랜트 사업은 몇몇 전문 기업이 독점하다시피 한다. 최고의 해양 드릴 기업으로 평가받는 미국의 NOV는 1862년에, 해저장비 전문기업인 미국 FMC는 1884년에 설립됐다. 해양 EPCI(설계·프로젝트 관리, 조달, 건설, 설치) 기업인 이탈리아 Saipem도 55년의 역사를 자랑한다.

| ▲ 글로벌 해양플랜트 업계는 몇몇 업체들만의 독과점 시장으로 형성돼있다. 이들은 길게는 100여년이 넘는 기간동안 오일 메이저들과 긴밀한 관계를 형성하며 폐쇄적인 산업 생태계를 구성했다. 해양플랜트 업계에서 이들의 영향력은 독보적이다. |

이들은 모두 오일 메이저들과 끈끈한 관계를 바탕으로 전세계 해양플랜트 시장을 독과점하고 있다. 국내 대형 조선업체들도 이들 업체와 제휴·협력 관계를 통해 해양 플랜트를 건조한다. 철저히 '을(乙)'인 셈이다.

수년 전부터 오일 메이저들은 고정형 해양플랜트보다 부유형, 즉 물 위에서 움직이면서 해저 자원을 채취하는 해양플랜트를 선호하기 시작했다. 고정형에 비해 훨씬 유동적으로 자원을 개발할 수 있어서다.

이 때문에 선박 관련 기술에 관한한 세계 최고임을 자부하는 국내 조선업체들이 해양플랜트에 뛰어들었다. 여기에 그동안 축적된 육상 플랜트 건조 경험이 있는 만큼 이 두 가지를 접목하면 승산이 있을 것으로 봤다. 하지만 오판이었다. 가장 중요한 엔지니어링 기술이 없다는 점을 간과했다.

엔지니어링 기술은 해양플랜트의 핵심이다. 부유형 해양플랜트의 선박 부문은 국내 대형업체들도 쉽게 제작이 가능했다. 하지만 엔지니어링 부문은 해외 기술을 빌리지 않으면 안됐다.

| ▲ 자료:삼성경제연구소 |

업계에 따르면 국내 대형 조선업체들의 해양플랜트 국내 수행 비율(자체 기술력)은 40%에 불과하다. 나머지 60%는 해외에서 사오는 셈이다. 특히 엔지니어링 국내 수행비율은 10%, 기자재 국산화율은 20% 밖에 되지 않는다.

전체 해양플랜트 제조원가 중에서 설계·엔지니어링이 차지하는 비중은 10~20%, 기자재 비중은 플랜트의 종류에 따라 35~60% 수준이다. 국내 조선업체들이 EPC(Engineering Procurement Construction:설계·조달·시공) 공정 가운데 시공만 자체적으로 소화하다보니 고가의 해양플랜트를 수주해도 남는 건 얼마 되지 않는 것이다.

한 증권사 애널리스트는 "국내 조선업체들의 해양플랜트 기술은 대부분 해외에 의존하고 있다"며 "이 때문에 해양플랜트 비중이 높아질수록 비용이 증가하고 이는 곧 조선업체들의 운전자금 부담이 늘어나는 것을 의미한다"고 말했다.

◇ 발주처는 甲중의 甲

해양플랜트 산업이 발주처 중심의 구조를 가지고 있는 것도 국내 조선업체들에게는 큰 부담이다. 일반 선박은 조선업체가 선박의 설계와 선형 개발 등을 전담한다. 표준화된 절차와 설계도가 있다. 그대로 만들기만 하면 된다. 하지만 해양플랜트는 다르다. 해양플랜트가 설치될 지역과 현지 사정에 따라 설계가 천차만별이다.

발주처는 해양플랜트의 A부터 Z까지 모든 것을 결정한다. 건조 중간에 설계 변경도 잦다. 잦은 설계변경은 비용으로 이어진다. 올해 초 국내 한 대형 조선업체는 지난 2012년 수주한 6억 달러 규모의 해양플랜트 건조 도중 용접을 모두 뜯어내야 했다. 발주처에서 수정을 요구한 것이다. 이 때문에 납기일도 늦어졌다. 손해는 고스란히 업체가 뒤집어썼다.

| ▲ 해양플랜트 업계에서 발주처는 무소불위의 권력을 갖는다. 건조 도중 설계 변경은 물론, 해당 해양플랜트에 관한 모든 권한을 갖는다. 해양플랜트 건조 업체가 발주처의 지시를 따르지 않을 경우 해당 업체는 업계에서 퇴출된다. 국내 조선업체들도 발주처의 잦은 설계 변경 요구 등으로 건조 비용이 기하급수적으로 늘어났다. |

휴대폰, 자동차, 가전제품 등은 본격적인 생산에 앞서 시제품을 만들어 볼 수 있다. 이를 통해 설계상의 문제를 찾아낸다. 제품에 투입되는 원가도 계산이 가능하다. 하지만 해양플랜트 등 수주산업은 시제품을 만들 수가 없다. 일단 수주를 해야 제품을 만들 수 있다.

일반 선박의 경우 건조 경험이 많기 때문에 원가 산정이 가능하지만 경험이 부족한 해양플랜트는 원가 산정이 불가능하다. 국내 조선업체들이 해양플랜트 수주로 손해를 본 또 하나의 이유다.

대형 조선업체 관계자는 "해양플랜트에서 발주처는 곧 신(神)"이라며 "해양플랜트 사업은 폐쇄적인 사업생태계를 가지고 있어 발주처의 요구를 거슬렀다가는 해양플랜트 업계에서 발을 붙일 수가 없다"고 말했다.