자동차 구매계약 후 인도까지 얼마나 걸릴까요. 바로 출고되면 좋겠지만 대부분 몇 달 지나 받게 됩니다. 자동차 생산이 오래 걸리는 데는 여러 이유가 있습니다. 최근에는 부품을 조달하지 못해 지연됐던 상황을 기억 하실텐데요.

만약 모든 조건이 갖춰줬다는 가정하에 자동차 생산을 빠르게 하려면 어떻게 해야 할까요. 조립 속도를 높이는 동시에 정확성도 높아야 합니다. 때문에 자동차업계에서는 제조 기술을 고도화하는 로봇을 개발하는 데 몰두하고 있죠.

최근 현대자동차 울산공장 내 제조솔루션 시운전공장에서 디지털전환, 자동화, 안전 등 3개 분야 신기술이 공개됐는데, 모두 생산 속도를 높이고 주어진 임무를 정확하게 수행해 냈습니다. 현대자동차그룹 제조솔루션본부와 협력사가 연구·개발한 기술들입니다.

기술 습득한 로봇이 시간 단축

우선 이들은 신규 차종이 추가됐을 때 길게는 1년까지 걸렸던 라인 설계 시간을 최소 2~5일로 단축하는 기술을 완성해 냈습니다. 라인 설계는 전체 생산 과정의 밑그림을 그리는 격인데요. 현대차그룹은 바로 '가상공간'을 활용해 시간 줄이기에 성공했습니다.

바로 생산 라인과 똑같은 환경을 가상공간에 구축하는 건데요. 이를 현장과 동기화하는 것입니다. 그럼 생산 라인 도입 전에 다양한 시뮬레이션을 해본 후 바로 실전으로 옮길 수 있겠죠. 오류를 줄여 생산 속도를 높이는 이점을 얻게 됩니다.

이 과정에서 투입되는 로봇은 가상공간에서 업무를 익혔기 때문에 현장에서 스스로 일할 수 있다. 또 강화학습을 한 로봇이라면 경로 설정 한 번만으로도 이후 응용 업무를 알아서 수행할 수 있습니다. 이런 과정을 몇 번 반복하면 생산 차종이나 라인이 변경되어도 대응 시간이 늘어나지 않게 된다고 합니다.

무거운 판넬을 이송할 때도 마찬가지입니다. 현재는 컨베이어 벨트로 판넬을 옮기는데요. 이동 중 벨트 슬립이 발생하면 판넬 위치가 약간 틀어지게 됩니다. 그럼 작업자가 기계식 보정 장치를 사용해 판넬 위치를 조정해야겠죠. 여기서 추가 시간이 걸리는 겁니다. 또 접촉하는 방식의 특성상 판넬 품질에 영향을 미칠 수 있습니다.

이는 '비전 카메라'를 이용해 해결했습니다. 사람의 눈을 카메라가 대신하는 건데요. 카메라는 이동하는 판넬의 위치를 파악합니다. 위치 정보를 로봇에 전달하면 상황 종료. 로봇은 전송된 데이터를 기반으로 판넬의 이동 경로를 수정합니다. 이 밖에 강판 접합 과정에서도 비전 카메라가 활용될 수 있습니다.

전기차 생산도 로봇으로 대비

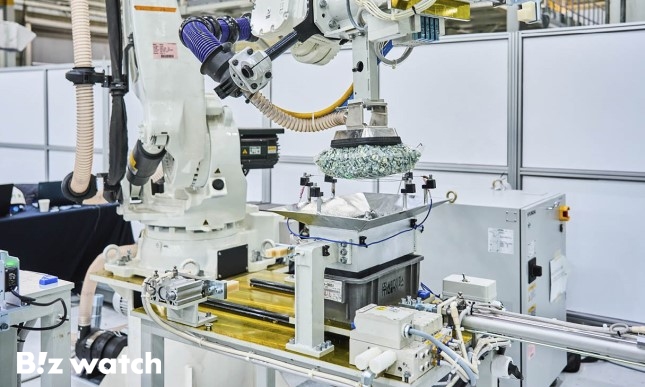

전기차 전환에도 로봇으로 대비책을 세웠습니다. 전기차는 작은 부품이 들어가는 공정이 많은데요. 제시간에 알맞은 부품을 공급하는 게 전기차 생산 속도를 높이는 방법입니다. 이에 현대차그룹과 협력사가 고안한 기술은 바로 '하드웨어 공급 자동화'입니다.

로봇은 카메라로 부품이 담긴 박스와 부품 봉투를 인식합니다. 봉투는 열선으로 끊어내고 들어있는 부품은 다른 박스로 옮겨 담습니다. 여기서 종류별로 부품을 나누는 작업이 이뤄집니다. 부품 확인부터 공급까지 완전히 자동으로 진행되는 거죠.

전기차 생산이 주력이 된다면 스팟 만이 아닌 협동 로봇 등을 도입할 가능성도 열어뒀다고 합니다.

최근 개발되는 기술들은 정확성과 속도뿐 아니라 직원들이 하기 힘든 작업을 대신하는 방향으로도 발전하고 있습니다. 수년 후면 사람 손이 닿지 않은 자동화 100% 공정도 만나볼 수 있을 것으로 전망되고 있습니다.

[테크따라잡기]는 한 주간 산업계 뉴스 속에 숨어 있는 기술을 쉽게 풀어드리는 비즈워치 산업팀의 주말 뉴스 코너입니다. 빠르게 변하는 기술, 빠르게 잡아 드리겠습니다. [편집자]