[중국 선전·충칭=최지훈 기자]'기술은 왕, 혁신은 근본(技術為王 創新為本)'

지난 20일 방문한 중국 광둥성 선전에 위치한 BYD 본사의 기술 전시관에 걸린 문구다. 이 문구를 중심으로 BYD가 세계 각국에서 받은 특허증 4만2000여개가 빼곡히 벽을 채우고 있었다.

이날 BYD 선전 공장 공장장은 "친환경차의 미래는 여기서 시작된다"고 공장을 소개했다. 전세계 전기차 1위 기업 BYD의 '심장'은 단순한 생산 설비를 넘어 지속 가능성과 혁신의 상징으로 중국 내에서 자리 잡고 있었다.

"목표는 불량 없는 완벽한 차체"

BYD 선전 공장 내부에 들어서자 눈에 들어온 것은 쉼 없이 움직이는 자동화 설비와 완벽히 조율된 로봇이었다.

이곳에선 연간 최대 40만대의 차량이 생산되며, 단 58초만에 한 대의 차체가 완성됐다. 생산 효율성을 극대화한 설계 덕분에 다양한 차량 모델을 한 라인에서 동시에 생산하고 있었다.

BYD 선전 공장 공장장은 "우리는 왕조 시리즈의 '한', 양밍의 U6, U7 같은 주력 모델 등 BYD 모든 전기차 라인업의 생산이 가능하다"며 "다양한 플랫폼과 모델을 동시에 소화할 수 있는 것이 선전 공장의 강점"이라고 소개했다.

BYD 선전 공장의 핵심은 용접 공정이다. 659개의 용접 구역에서 로봇이 용접을 진행한다. BYD의 로봇을 이용한 레이저 용접 기술은 단순히 철판을 잇는 수준을 넘어섰다.

BYD에 따르면 용접 정밀도 오차는 0.01~0.05mm다. 모든 차체의 용접 정밀도를 실시간으로 측정해 오차 발생 시 담당 엔지니어의 핸드폰으로 즉시 알림이 전달된다.

BYD 관계자는 "하루 1200여대 월 3만대 이상의 차체를 생산하지만, 완성차 불량률은 0%다"며 "우리의 끊임없는 목표는 불량 없는 완벽한 차체"라고 강조했다.

용접 공장에서 이동해 도착한 완성차 조립 공장은 거대한 규모였다. 길이 570m 넓이 196㎡의 조립 라인은 무인 자동화와 수작업이 혼합됐다.

기본 골격을 만드는 차량 조립과 용접은 무인화로 진행되지만, 마무리 단계인 완성차 조립 공장은 자동화율이 25%다. 조립의 정밀도를 직원이 하나하나 확인해야 하기 때문이다.

조립 후 완성된 차량은 완성차 공장 안에 마련된 OK 라인에서 좌우 흔들림 테스트 등을 거친다. BYD 완성차 공장장은 "차량 부품 간의 적응력과 접합력을 확인하기 위한 최종 테스트 과정을 거쳐 고객이 신뢰할 수 있는 차량을 제공하고 있다"며 "시간당 60대 하루 최대 1260대가 생산되며, 공장 가동률은 100%"라고 말했다.

'BYD의 심장' 선전 배터리 공장

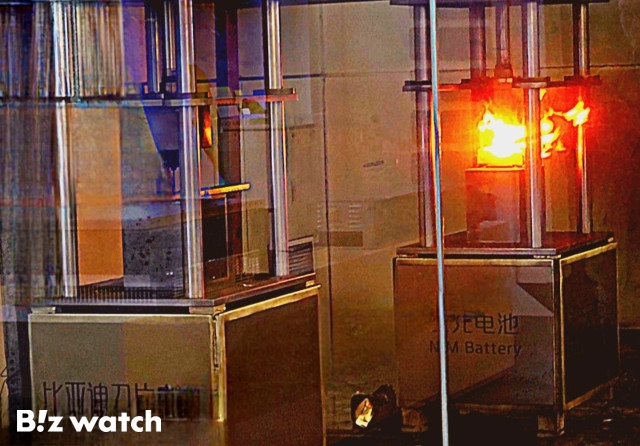

지난 21일 선전에서 1600km를 날아 도착한 충칭(직할시) BYD 배터리 공장은 배터리 기술 혁신의 중심지다. 100만평방미터(약 30만2500평)에 달하는 부지에 조성된 이 공장은 1기와 2기로 나뉘어 있다. 연간 생산량은 총 35GWh(기가와트시). 1기 공장은 6초마다 셀 1개를, 2기 공장은 3초마다 셀 1개를 각각 완성한다.

완전 자동화를 이룬 충칭 배터리 공장은 온도를 항상 25도로 유지한다. 바닥재는 철강으로 구성해 청결도를 극대화했다. 공장장은 "환경을 고려한 설계가 이 공장의 특징"이라며 "모든 생산 라인은 폐기물과 에너지 낭비를 최소화하도록 설계됐다"고 말했다.

BYD는 전체 인력 100만명 중 연구개발 분야 인력이 약 30%(약 30만명)를 차지할 정도로 연구에 힘을 쏟고 있다. BYD에 따르면 배터리 셀 하나당 1600개 이상의 특허를 보유하고 있다.

연구의 결과로 탄생한 핵심 기술이 '7S(Super)'이다. BYD 배터리 공장장은 "BYD 배터리의 강점은 '7S' 기술"이라며 슈퍼 안전성, 슈퍼 수명, 슈퍼 주행거리 등 7가지 특징을 강조했다.

BYD 관계자는 "우리는 내연기관 차량 생산을 중단하고, 전기차와 플러그인 하이브리드 차량에 집중하고 있다"며 "우리의 모든 기술은 친환경, 고효율에 맞춰져 있다"고 강조했다.