"라인 투어 진행 시 생산라인은 청정구역으로 기초화장 외에는 불가함을 안내드립니다. 화장품 성분으로 제품 불량을 야기할 수 있어 협조 부탁드립니다."

삼성전기 부산사업장 방문을 위한 안내문에 적혀있던 말이다. 지난 14일 방문한 삼성전기 부산 기판공장은 반도체 시설급 위생 관리가 이뤄지고 있었다. 깨끗이 세안한 뒤 방진복·방진화를 착용하고 에어샤워까지 마치고서야 공장에 발을 들일 수 있었다.

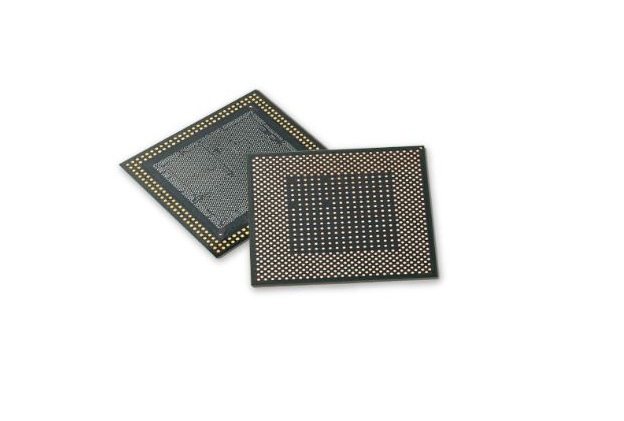

기판 공정은 △드릴 △도금 △노광 △에칭 △절연 등 약 17개 과정으로 이뤄진다. 이 중 기자들에게 허가된 공정은 △가공 △검사 △회로 △도금 과정이었다. 다른 공정은 이보다 더 깨끗하게 관리되는 클린룸에서 진행돼 일반인에게 공개가 어렵다는 이유다.

모든 공정을 살펴보지는 못했지만, 기판 공장은 한눈에 봐도 쉴 새 없이 움직이고 있었다. 삼성전기 패키지기판의 2021년 생산실적은 70만3000㎡(제곱미터)로 축구장 100개 면적의 규모와 맞먹을 정도로, 설비 가동률은 거의 100% 수준을 유지하고 있다. 넘치는 수요를 감당하기 위한 바쁜 움직임이다.

가장 먼저 향한 곳은 가공 공정이다. 투어를 진행한 공정 중 가장 소음이 심한 구간이기도 했다. 곳곳에 귀마개를 한 직원들이 눈에 띄었다.

패키지기판을 만들기 위해 필요한 핵심 기술 중 하나는 '미세 가공 기술'이다. 전자기기의 기능이 많아질수록 신호 전달에 필요한 회로가 많아지고 복잡해진다. 기판은 한정된 면적에 많은 회로를 그리기 위해 여러 층으로 이뤄져 있다.

층간 회로 연결을 위해서는 구멍을 뚫어 전기적으로 연결하기 위한 도금 과정이 필요하다. 기판의 지지대 역할을 하는 CCL(Cooper Clad Laminate, 동박적층판)에 각 층을 연결해주는 구멍(비아, Via)을 뚫는다. 일반적으로 80㎛(마이크로미터) 크기의 면적 안에 50㎛ 수준의 구멍을 오차 없이 정확히 뚫어야 한다.

현재 삼성전기는 A4용지 두께의 10분의 1인 10㎛ 수준의 비아를 구현할 수 있으며, 비아 넓이를 줄이기 위한 기술 개발도 지속하고 있다. 삼성전기 관계자는 "고객이 요구하는 비아 사이즈가 점차 줄고 있어, 반도체 수준까지 갈 수 있는 작은 비아 구현을 위한 개발을 진행 중"이라고 설명했다.

기판에 구멍을 내고 위아래층을 원하는 회로 두께만큼 도금한 뒤에는 회로 도면을 입히기 위해 드라이 필름을 올린다. 에칭(etching, 식각) 작업 시 회로를 보호하기 위한 필름을 적층하는 과정이다. 이후 UV(자외선)을 쏘이면 회로 이미지가 형성되고, 노광에서 빛을 받지 않은 부분은 현상액을 이용해 제거한다.

제품의 단자가 많아지고 연결해야 할 신호가 많아지면서 회로 선폭과 간격이 미세화돼 회로 공정의 복잡도는 점차 높아지는 추세라는 게 삼성전기 측 설명이다. 일반적으로 회로 폭과 회로 간 간격이 8~10㎛ 수준의 얇은 선 폭을 구현해야 한다. 최근에는 반도체 입출력 단자 수가 증가하면서 더 미세한 회로 구현해야 한다.

삼성전기 관계자는 "머리카락 두께의 40분의 1인 3㎛ 수준의 회로선 폭을 구현할 수 있는 기술력을 보유하고 있다"고 설명했다.

회로가 그려지면 절연체를 래미네이팅(적층)해 경화하고 비슷한 작업을 계속해 층을 쌓아 올린다. 다음에는 외곽 구리를 보호해주기 위해 솔더레지스트를 발라 코팅해준다. 우리가 흔히 보는 기판의 초록색 면이 솔더레지스트다.

이 과정이 모두 완료되면 반도체 칩이 올라가는 부분을 열어준 다음, 산화 등을 방지하기 위해 별도의 표면 처리를 한다. 회로 작업이 끝나면 도금 작업이 진행된다. 도금은 총 세 단계로 이뤄진다. 디스미어(Desmear)는 고열에 의해 발생하는 표면의 얼룩을 화학 약품을 이용해 제거해주는 세정 과정이다. 디스미어가 끝나면 비어 있는 비아에 나노 단위의 얇은 구리를 입혀주고, 패턴 플레이팅(도금)을 통해 비아를 채워준다.

삼성전기 관계자는 "패턴 플레이팅은 PCB 시장에서 가장 보편적이면서도 생산량이 좋고 발전된 설비"라며 "비아를 완벽하게 채워주고 주변 영역은 도금이 안 되게 하는 것이 핵심 기술이고 약품의 구성, 농도 관리 등을 통해 항상성을 유지하는 것이 삼성전기의 노하우"라고 설명했다.

삼성전기는 부산사업장에서 1997년 패키지용 기판인 BGA를 시작으로 2002년 FC-BGA의 양산을 시작했다. 부산에서만 20년이 넘는 기간 동안 패키지기판 공장을 운영해온 것이다.

안정훈 삼성전기 패키지 지원팀장(상무)은 "부산사업장은 부산 지역에서 가장 크게 고용을 창출하고 있는 사업장"이라며 "부산은 물론 김해시·창원시 등을 1시간 이내에 갈 수 있는 거리에 위치해 있어 대도시 인력풀 확보가 용이해 핵심 엔지니어 채용에 힘쓰고 있다"고 말했다.