벼는 농부의 땀을 먹고 자란다. 그래서 '쌀 미(米)'자를 팔십팔(八十八)이 합쳐진 단어로 보기도 한다. 쌀 한 톨이 나오기까지 농부의 손길이 여든 여덟번 닿는다는 의미를 부여한 것이다. (원래 '米'는 벼에 낱알이 붙은 모습을 본뜬 상형문자다.)

88세 어른의 나이를 '미수(米壽)'라고 표현하는 것도 비슷한 맥락이다. 숫자 88과 쌀만큼 귀하고 축복받을 나이라는 뜻이 담겨있다. 현대 사회에선 반도체가 쌀과 같은 대접을 받는다. 스마트폰, 노트북, 자동차, TV, 신용카드 등 반도체가 안들어간 제품을 찾기가 어렵다.

반도체 제조현장에서 일하는 사람들의 마음도 농부의 마음과 다르지 않다. 삼성전자는 2014년 반도체 설비를 관리하는 엔지니어들의 일상을 소개한 4분27초짜리 미니다큐를 제작해 유튜브에 올렸는데 동영상 속 직원의 말이 인상적이다.

"제가 문제점을 못찾을 때 설비를 붙잡고 기도해본 적도 있어요."

◇ 반도체는 산업의 쌀

그렇다면 반도체는 어떤 과정을 거쳐 나오는 걸까? 크게는 회로가 인쇄된 웨이퍼를 만드는 전공정(front-end process)과 웨이퍼를 낱개로 잘라 칩으로 만드는 후공정(back-end process)으로 나눌 수 있다.

전공정은 대규모 설비투자가 필수적이다. 웨이퍼에 회로를 그려넣는 장비인 노광기 한대 가격이 800억원, 비싼 건 1500억원에 달한다. 2층짜리 공장(300㎜ 웨이퍼 신규 생산라인 기준, 장비 포함) 하나 건설하는데만 15조원 이상이 든다.

삼성전자와 SK하이닉스, 인텔, 도시바, 마이크론 등 우리가 흔히 듣는 반도체 회사들이 전공정 회사다. 회로선폭을 10나노 이하로 줄이고 셀(반도체 저장공간)을 72단으로 쌓는 기술을 적용했다는 뉴스가 나오는 곳이 전공정 영역이다.

후공정은 과거엔 부가가치가 낮은 기술이라며 외주를 줬다. 하지만 반도체 미세공정이 한계에 다다르고 반도체 활용분야가 다양해지면서 지금은 전공정업체들도 후공정 기술개발에 공을 들이는 상황이다.

예를 들어 스마트폰에는 휘발성 메모리인 D램과 비휘발성 메모리인 낸드플래시를 한데 묶은 MCP(Multi Chip Package)라는 칩이 들어간다. 과거엔 D램 따로, 낸드 따로 넣었던 것을 하나의 칩에 담은 것인데 이러한 패키징 작업이 후공정에서 이뤄진다.

◇ 8대 공정 핵심요약

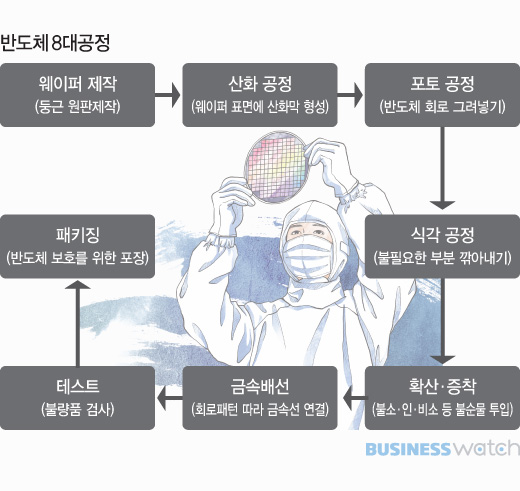

반도체회사 근무를 생각하는 취업준비생(취준생)이라면 반도체 8대 공정을 알아둘 필요가 있다. 8대 공정은 전공정과 후공정을 조금더 자세히 분류해놓은 것이다. 면접의 단골질문 가운데 하나인 만큼 대략적인 개념을 알아두는 게 좋다.

반도체는 웨이퍼→산화→포토→식각→확산·증착→금속배선→테스트→패키징을 거쳐 나온다. 세부적으로 살펴보면 다음과 같다.

①웨이퍼 제작: 자연에서 채취한 모래에서 실리콘을 추출해 실리콘 기둥인 '잉곳(ingot)'을 만들고 이를 잘라 원판(웨이퍼)을 만드는 과정이다. 이렇게 만들어진 웨이퍼를 '베어 웨이퍼(bare wafer)'라고 한다. 전공정을 마친 뒤 회로가 새겨진 웨이퍼와는 차이가 있다. 삼성전자와 SK하이닉스 같은 회사는 베어 웨이퍼를 외부에서 구매해 쓴다.

②산화공정: 웨이퍼 위에 얇은 산화막(SiO₂)을 씌우는 과정이다. 반도체는 제조과정에서 눈에 보이지 않는 미세한 오염물질에도 치명적인 영향을 받는다. 이런 위험을 차단하려고 고온(800~1200℃)에서 산소나 수증기를 웨이퍼 위에 뿌려 산화막을 만든다.

③포토공정: 웨이퍼에 반도체 회로를 그려넣는 단계다. 필름을 인화지에 현상하는 과정이라고 보면 된다. 회로가 그려진 마스크(mask)를 감광액을 바른 웨이퍼 위에 놓고 빛(자외선)을 통과시키면 웨이퍼 위에 회로패턴이 형성된다. 보통 마스크 설계도면은 50~100m 정도의 크기로 제작된다. 이를 축소해 유리판에 옮긴 게 마스크다. 포토공정은 주로 노광기에서 이뤄진다. 노광기는 반도체공장에서 쓰는 수백억원짜리 카메라로 보면 된다.

④식각공정: 필요한 회로패턴을 남기고 나머지 부분을 깎는 작업이다. 어릴 적 미술시간에 한번쯤 해봤을 에칭(etching) 판화와 비슷하다. 동판을 송곳 같은 날카로운 도구로 긁어낸 뒤 부식액에 담가 원판을 만들듯 반도체 식각공정에서도 유사한 방식이 사용된다. 과거에는 불필요한 부분을 화학액으로 깎아냈는데 기술이 발전하면서 최근에는 가스로 제거하는 방법이 쓰이고 있다.

⑤확산·증착: 여러 공정을 거쳤어도 아직 웨이퍼는 전기가 통하지 않는 부도체 상태다. 웨이퍼가 생명력, 곧 전기가 통하게 하려면 붕소·인·비소 등의 불순물을 넣어야 하는데 이를 확산(diffusion) 또는 이온주입 공정이라고 한다. 증착은 이 위에 얇은 막(thin film)을 입히고 앞서 설명한 포토, 식각 등의 공정을 반복하는 작업을 말한다.

⑥금속배선: 반도체에 전기가 지나다니는 길을 만들어주는 공정이다. TV도 전원코드를 콘센트에 꽂아야 볼 수 있듯 반도체를 이루는 기본소자들도 외부의 전기신호가 있어야 동작할 수 있다. 이를 위해 회로패턴을 따라 구리나 알루미늄, 텅스텐 등 금속선을 깔아주는 작업을 금속배선 공정이라고 한다.

⑦테스트: 금속배선을 마친 웨이퍼는 수백~수천개의 집적회로(칩)를 가진 웨이퍼로 재탄생했다. 모든 칩이 정상적으로 작동하면 다행이지만 그렇지 않을 때도 있다. 불량품은 없는지 검사하는 단계가 필수적이다. 특히 반도체업계는 수율을 중시한다. 웨이퍼 한장당 생산되는 양품(제대로 된 제품)의 비율을 뜻하는 수율은 반도체 회사의 기술력과 수익성을 가늠하는 척도로 활용된다. 반도체업계에선 수율이 90% 이상일 때를 '골든 수율'이라고 한다.

⑧패키징: 후공정 단계에 해당한다. 우리가 TV나 사진에서 보는 검은색 칩을 만드는 과정이라고 보면 된다. 웨이퍼를 잘라 낱개의 칩을 만들고 여기에 지지대와 전선을 연결해 에폭시수지를 입히는 과정을 패키징이라고 한다. 단순한 작업 같아도 미세공정의 한계에 부딪친 반도체업계가 새롭게 주목하는 분야가 패키징이다. 패키징 공정에서도 고온이나 고전압 등 극한 조건에서 제품이 제대로 작동하는지 확인하는 작업이 이뤄진다.