#1. A화학사 공장에 출근한 김 과장. 여느 때와 같이 중앙 관리센터에서 컴퓨터 모니터를 뚫어져라 쳐다보고 있다. 화면에는 문제가 생긴 제조라인의 모습이 실시간으로 재생되고 있다. 과거에는 제조공정에 이상징후가 생기면 중앙실 근로자가 직접 현장으로 내려가야 했다. 다만 4세대 이동통신(LTE)이 공장 전반에 깔리면서 실시간으로 문제를 확인한 뒤 즉석에서 이를 처리할 수 있게 됐다.

#2. B화학사 근무자 이 차장. 제품이 고객사에 인도된 사실을 실시간으로 확인 중이다. 혹여나 발주처가 요구한 제품이 잘못 배송됐는지도 한 눈에 파악 가능하다. 제품이 제조됐을 때부터 고객이 인도되는 전 과정이 데이터로 입력됐기 때문이다.

오랜시간 굴뚝산업으로 여겨져온 화학공장이 똑똑해질 준비를 하고 있다. 사업장 곳곳에 스며든 최첨단 설비가 이런 혁신의 시작점이다.

◇ 통신이 이끄는 '자동화'

LG화학 충남 대산공장은 공장내 상황을 서버에 실시간으로 기록하는 지능형 공장인 '스마트 팩토리'를 2017년말 구현했다. 개별 설비가 서로 데이터를 주고 받는 사물인터넷(IoT)과 LTE 전용망이 융합된 결과다.

공장은 효율성이 높아졌다. 근로자는 공장 어느 곳에서나 IoT를 기반으로 업무를 진행한다. 통신망이 안정적으로 먼곳에까지 데이터를 송수신해주기 때문이다. 통신망은 사업장내 인가받은 사용자만 접속할 수 있어 보안성도 높다.

제품 검수작업은 일반 문서로 진행됐을 떄보다 더 꼼꼼하고 빨라졌다. 제품출하 체크리스트 및 검수사진이 온라인 서버에 실시간으로 등록됐다. 정보가 누락되지 않으면서 데이터 정확성도 확보했다.

작업을 손으로 일일이 진행했을 때와 비교해 검수체크 편의성이 높아져 작업시간도 대폭 개선됐다. LG화학 관계자는 "물류차량의 공장내 평균 체류시간이 75분에서 30% 수준인 25분으로 획기적으로 단축된 것으로 나타났다"고 밝혔다.

IoT 기반기술은 공장 안전관리 강화로도 이어졌다. 작업자는 '산업용 직캠'을 통해 스마트폰으로 현장의 영상을 방재실로 실시간으로 송출한다. 현장에서 문제가 발생하면 신속한 대처가 가능해졌다.

영상은 일회용으로 쓰이지 않고 데이터로 축적된다. 사고가 발생하면 원인 분석 및 사후조치에도 도움이 된다. 작업자가 바뀌어 영상을 업무 지침로 활용해 작업의 연속성을 기할 수 있다.

LG화학은 대산 공장뿐만 아니라 다른 사업장에도 스마트 패토리 구축을 이어나갈 계획이다.

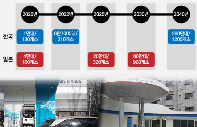

한화토탈 역시 통신망 기반 자동화 공장 전환에 박차를 가하고 있다. 이 회사는 석유화학기업 최초로 공장내 기업전용 무선통신망(P-LTE)를 2017년 구축한 바 있다.

한화토탈은 P-LTE를 기반으로 올해까지 총 300억원을 투자해 대산 공장에 첨단 설비를 접목한다. 전 공정이 자동화된 화학공장이 취합하는 다양한 정보를 십분 활용하려는 목적이다.

한화토탈은 투자가 완료되면 공장내 모든 상황을 한 눈에 모니터링하고, 데이터 기반 의사결정이 가능한 '안전하면서 효율적인 업무방식'이 정착될 것으로 기대하고 있다.

화학업계 관계자는 "미국, 중국 등 여러 국가에서 앞다퉈 화학설비 증설에 나서고 있다. 해당 국가업체들이 짓는 설비규모가 국내와 비교해 수십배 차이나는 경우가 많아, 원가 경쟁력의 압박이 커지고 있다"며 "화학업계의 스마트 팩토리 구축은 생존의 문제인 만큼 자동화 설비 구축흐름이 더 거세질 것"이라고 설명했다.

혁신(革新). 묵은 제도나 관습, 조직이나 방식 등을 완전히 바꾼다는 의미다. 과거 한국 기업들은 치열한 변화를 통해 성장을 이어왔고, 유례를 찾기 힘든 역사를 만들었다. 하지만 그 성장공식은 이미 한계를 보이고 있다. 성장이 아닌 생존을 고민해야 하는 처지로 몰리고 있다. 비즈니스워치가 창간 6주년을 맞아 국내외 '혁신의 현장'을 찾아 나선 이유다. 산업의 변화부터 기업 내부의 작은 움직임까지] 혁신의 영감을 주는 기회들이 있다고 믿기 때문이다. 지속가능한 성장을 위해 새로운 해법을 만들어 내야 하는 시점. 그 시작은 '혁신의 실천'이다.[편집자]